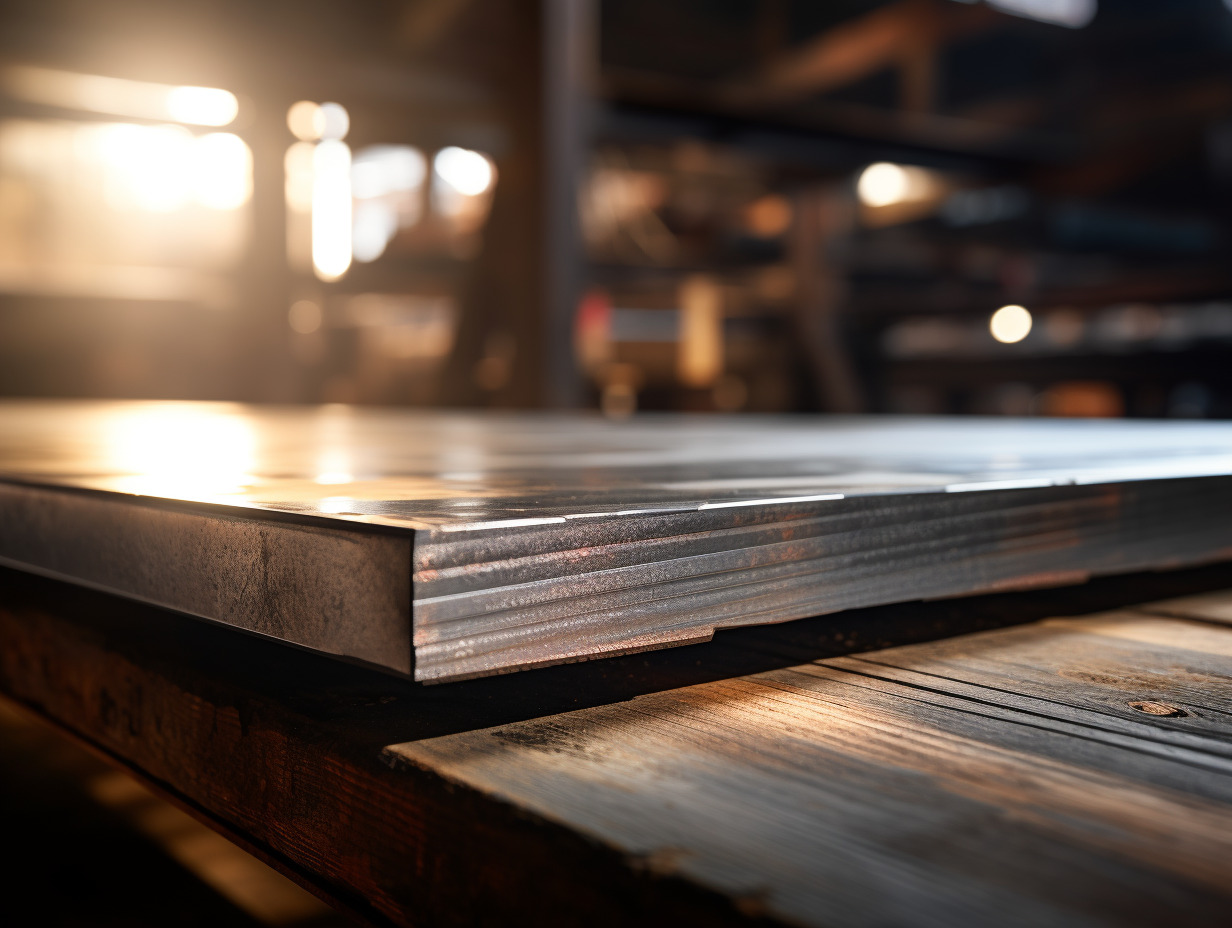

L’acier brut, souvent évoqué dans les discussions techniques et industrielles, désigne l’acier dans son état initial post-fabrication, avant tout traitement de surface ou modification. Sa caractéristique principale réside dans son aspect visuel, qui présente des irrégularités et une finition non polie, reflétant une authenticité appréciée dans certaines applications esthétiques. En métallurgie, cet acier trouve une place de choix pour sa robustesse et sa résilience, ce qui le rend idéal pour des structures qui nécessitent une forte résistance mécanique. Son esthétique industrielle lui vaut d’être prisé dans la création de meubles et d’éléments décoratifs pour un style contemporain et urbain.

Plan de l'article

Les fondamentaux de l’acier brut

L’acier brut se définit par son alliage, principalement constitué de fer et d’une fraction de carbone. À ces composants s’ajoutent, selon les besoins spécifiques des utilisateurs, d’autres éléments comme le chrome, le zinc et l’étain. La composition chimique précise varie en fonction des caractéristiques recherchées, qu’il s’agisse de dureté, de malléabilité ou de résistance à l’oxydation. L’acier brut, par sa nature même, constitue le matériau de départ pour de multiples applications, avant que ne s’opère tout traitement de surface ou ajout de revêtements.

A découvrir également : La montée fulgurante d'Extrême-Down : analyse d'un succès dans le monde du téléchargement

La solidité et la résistance à la température sont des propriétés intrinsèques de l’acier brut, lui conférant une place de choix dans les secteurs exigeant une grande fiabilité du matériau. Son esthétique, marquée par une finition brute et industrielle, est aussi valorisée pour son aspect authentique, bien que cet acier soit vulnérable à l’humidité et à la rouille. Cela nécessite une attention particulière lors de son stockage et de son utilisation, afin de préserver ses qualités mécaniques et esthétiques.

En métallurgie, les processus de fabrication de l’acier brut sont majeurs, car ils déterminent la qualité et les spécificités du matériau final. Une fois formé, l’acier brut sert à diverses fins : dans la construction, pour des éléments de charpente, en industrie pour des machines ou des composants résistants, en ferronnerie d’art pour des créations uniques, ou encore dans la construction des chemins de fer. Le métallier, expert en la matière, peut conseiller sur l’utilisation de l’acier brut en comparaison avec des matériaux comme l’acier inox ou l’aluminium, en fonction des contraintes techniques et environnementales du projet.

A lire aussi : 5 bonnes raisons d'utiliser un logiciel de gestion AirBnb

Caractéristiques et propriétés de l’acier brut

L’acier brut, connu pour sa robustesse, tire sa solidité de la combinaison du fer, élément principal, avec une quantité précise de carbone. Cette alliance confère au matériau une capacité de résistance remarquable, aussi bien face aux sollicitations mécaniques qu’aux variations de température, ce qui le rend incontournable pour des structures exigeant une grande fiabilité. La résistance à la température de l’acier brut, en particulier, permet son emploi dans des contextes où d’autres matériaux succomberaient.

Confronté à l’humidité et à la rouille, l’acier brut révèle sa vulnérabilité. Ces sensibilités exigent des mesures préventives lors de son utilisation et de son entreposage. Des traitements anti-corrosion peuvent être appliqués pour prolonger sa durée de vie et maintenir ses propriétés mécaniques intactes. Ces traitements constituent une étape additionnelle dans la préparation de l’acier brut avant son emploi dans des projets spécifiques.

Concernant son esthétique, l’acier brut arbore une finition naturellement industrielle qui séduit les créateurs et les architectes en quête d’un look brut et authentique. Son prix, compétitif comparé à des alliages plus sophistiqués, le rend attrayant pour un large éventail d’applications, bien qu’il faille tenir compte de son coût sur le long terme, incluant les éventuels traitements additionnels pour contrer ses faiblesses face à la corrosion. Prenez en considération ces éléments pour évaluer la pertinence de l’acier brut dans vos projets.

Les processus de fabrication et d’utilisation de l’acier brut en métallurgie

Le processus de fabrication de l’acier brut s’articule autour de la maîtrise de sa composition chimique, un alliage épuré principalement de fer et de carbone, avec des ajouts de chrome, de zinc et d’étain pour ajuster ses caractéristiques. L’industrie métallurgique surveille rigoureusement ces proportions pour garantir la solidité et la résistance à la température requises pour les applications finales. Les métalliers, experts en la matière, peuvent conseiller sur l’utilisation de l’acier brut en comparaison avec d’autres matériaux comme l’acier inox ou l’aluminium, en fonction des spécificités du projet.

Dans le domaine de la construction et de l’industrie, l’acier brut est omniprésent. Il forme l’ossature des charpentes métalliques, soutient l’infrastructure des chemins de fer, et sert de matière première pour la ferronnerie d’art. Cette polyvalence découle de ses propriétés mécaniques, qui permettent aux concepteurs de réaliser des structures à la fois résistantes et esthétiques, tout en respectant des contraintes budgétaires.

La versatilité de l’acier brut dans divers domaines d’activité n’en demeure pas moins sujet à préoccupation en termes de durabilité, notamment sa sensibilité à la corrosion. Les acteurs de la métallurgie déploient des efforts constants pour améliorer la résistance de l’acier brut face à l’humidité et à la rouille, souvent par l’application de revêtements protecteurs ou par l’adoption de techniques de galvanisation. La réflexion sur l’emploi de l’acier brut en métallurgie est donc guidée par un équilibre entre ses avantages intrinsèques et les exigences de préservation à long terme.

Comparaison de l’acier brut avec d’autres types d’acier et métaux

L’acier brut, cet alliage de fer et de carbone, enrichi de chrome, de zinc et d’étain, se distingue par ses propriétés fondamentales : la solidité et la résistance à la température. Si la beauté de son esthétique et son prix compétitif le rendent désirable, il est cependant sujet à la corrosion et à la rouille dans des environnements humides. Ces caractéristiques déterminent ses utilisations dans la construction, la charpente, l’industrie, la ferronnerie d’art et les infrastructures de chemins de fer.

Face à l’acier brut, l’acier galvanisé représente une alternative, portée par la découverte de Luigi Galvani. Sa résistance à la corrosion et aux agressions chimiques lui confère un avantage certain dans des applications où la durabilité est primordiale. Utilisant des techniques en continu ou des techniques à chaud, l’acier galvanisé se déploie dans la construction de bâtiments, de toitures, de conduits de cheminées, de hangars, de gouttières, de portails, de systèmes de plomberie, de ponts et de pilônes.

Les alliages de cuivre entrent aussi en compétition avec l’acier brut, notamment dans les domaines requérant une excellente conductivité électrique et thermique. La comparaison entre les matériaux ne se limite pas à une question de résistance mécanique ou de solidité, mais s’étend aux spécificités techniques de chaque projet. Les métalliers, par leur expertise, sont à même d’orienter vers l’acier brut, l’acier inox ou l’aluminium en fonction des besoins spécifiques et des contraintes de chaque réalisation.

La comparaison entre les différents types d’acier et métaux ne se traduit pas par une suprématie absolue de l’un sur l’autre, mais par une adaptation aux exigences précises de l’usage envisagé. Prenez en compte la corrosion, la conductivité, l’esthétique et le coût, autant de variables déterminantes dans le choix de l’alliage approprié. La versatilité et la robustesse de l’acier brut le maintiennent dans la course, alors que les options galvanisées et les alliages spéciaux trouvent leur niche dans des applications où leurs propriétés distinctes sont majeures.